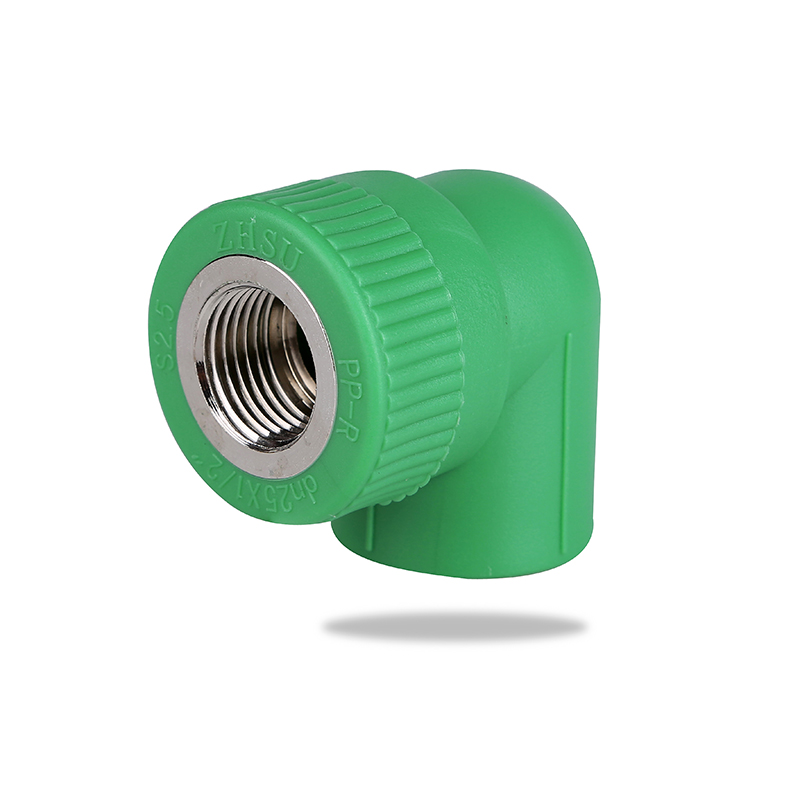

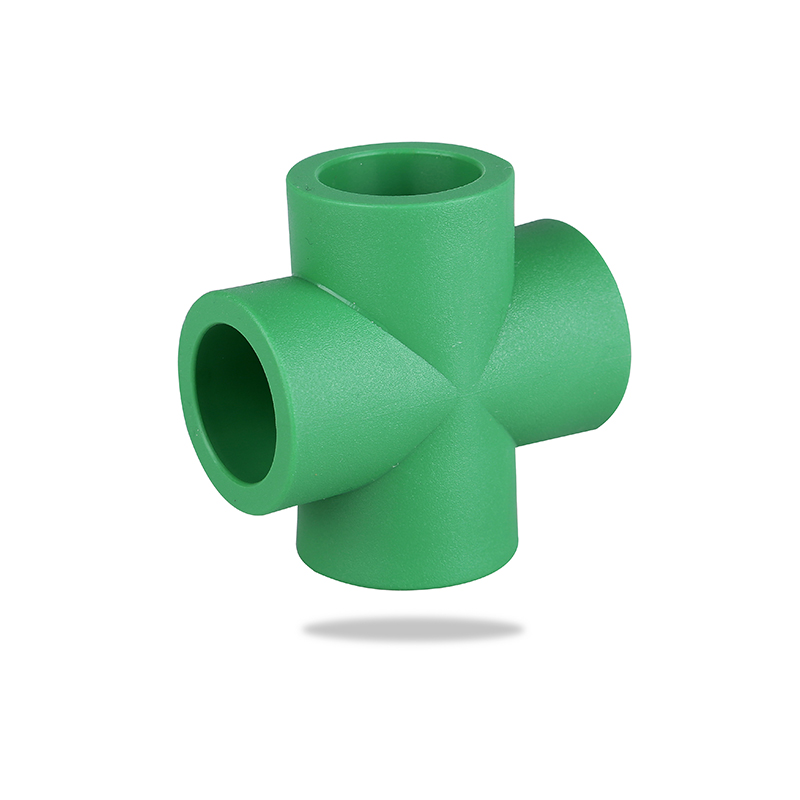

Procesul de producție al traseelor PPR (polipropilen aleatoriu) implică mai multe etape critice care asigură o calitate și o fiabilitate consistente. PPR Cruci sunt componente cruciale în sistemele de instalații sanitare și conducte, iar menținerea calității acestora este esențială pentru prevenirea scurgerilor, asigurând durabilitatea și oferirea de performanțe fiabile în timp. Iată o imagine de ansamblu asupra modului în care procesul de producție asigură aceste calități:

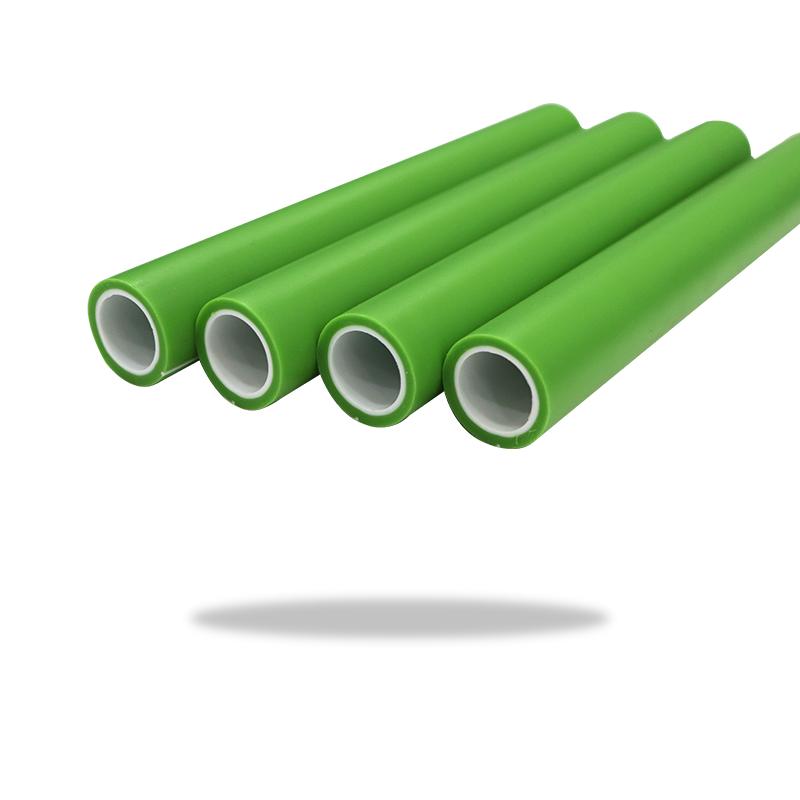

Selecția materialelor: Calitatea crucilor PPR începe cu selecția rășinii aleatoare de polipropilenă de înaltă calitate (PPR). Această rășină ar trebui să aibă structura moleculară adecvată și indicele fluxului de topire pentru a asigura proprietățile mecanice dorite, cum ar fi rezistența la impact ridicat, flexibilitatea și rezistența chimică. Acești aditivi ajută la prevenirea degradării de la expunerea la UV, la oxidarea termică și la alți factori de mediu, asigurând o calitate și longevitate constantă.

Turnarea prin injecție: Crucile PPR sunt de obicei produse folosind procesul de modelare prin injecție, care este extrem de precis și capabil să producă forme complexe cu toleranțe strânse. Procesul implică încălzirea rășinii PPR într -o stare topită și apoi injectarea acesteia într -o cavitate de matriță proiectată în forma montajului încrucișat. Condiții de modelare controlate: parametrii cheie, cum ar fi temperatura, presiunea și timpul de răcire sunt controlate cu atenție în timpul modelării prin injecție pentru a asigura o grosime constantă a peretelui, suprafețe netede și distribuție uniformă a materialelor. Controlul corect al acestor parametri minimizează defecte precum deformarea, contracția sau tensiunile interne care ar putea compromite calitatea montajului. Sisteme automate: mașinile moderne de modelare prin injecție folosesc adesea sisteme automate care mențin condiții consistente pe parcursul producției. Automatizarea ajută la reducerea erorii umane și asigură că fiecare lot îndeplinește aceleași standarde înalte.

Proiectarea mucegaiului de precizie: Proiectarea și calitatea matriței joacă un rol crucial în producerea de traverse PPR cu dimensiuni și proprietăți consistente. Matrițele sunt fabricate cu o precizie ridicată, asigurându -se că fiecare montare încrucișată are aceeași formă, dimensiune și grosime a peretelui. Întreținere regulată a matriței: matrițele suferă o inspecție regulată și întreținere pentru a preveni defecte precum burrs, bliț sau aliniere greșită. Îngrijirea mucegaiului asigură că finisarea suprafeței armăturilor rămâne netedă și lipsită de imperfecțiuni, ceea ce este esențial pentru o sorizare și o integrare a articulațiilor.

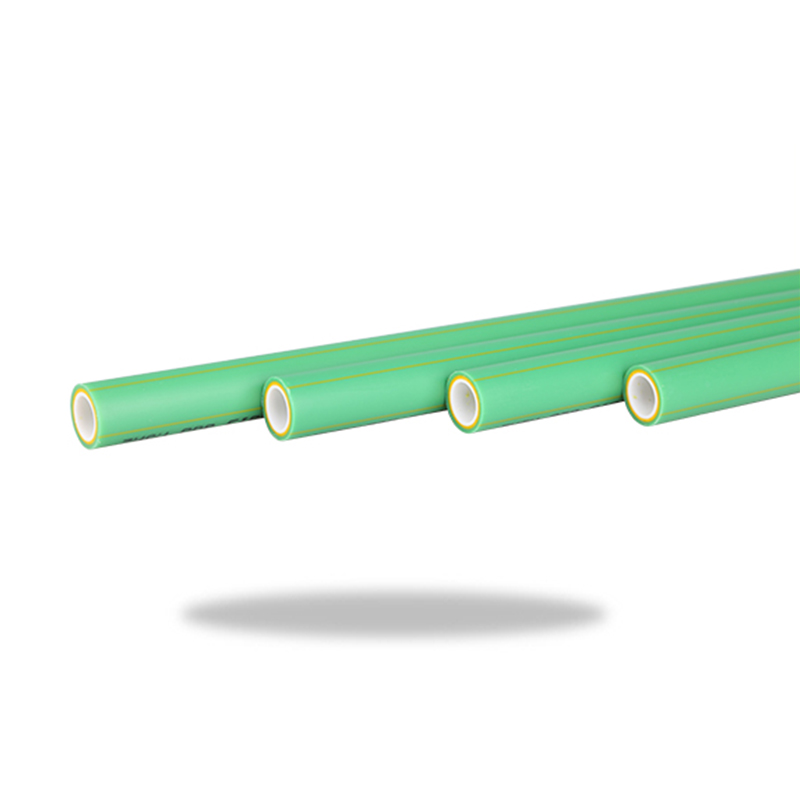

Controlul calității în proces (IPQC): În timpul producției, verificările de control al calității sunt efectuate în diferite etape pentru a monitoriza consistența crucilor PPR. Aceste verificări pot include inspecții vizuale, măsurători dimensionale și verificări de greutate pentru a asigura respectarea specificațiilor. Testarea presiunii hidrostatice: După modelarea, încrucișările PPR sunt supuse testării presiunii hidrostatice pentru a se asigura că pot rezista la presiunea nominală fără a se scurge sau a eșua. Acest test simulează condițiile din lumea reală și ajută la identificarea oricăror puncte sau defecte slabe. Rezistența impactului și testele de rezistență la flexie: Crucile PPR sunt testate pentru rezistența la impact și rezistența la flexie pentru a se asigura că pot rezista la modificările mecanice ale stresului și al presiunii. Aceste teste ajută la garantarea faptului că armăturile vor efectua în mod fiabil în diferite aplicații.

Testele de ciclism termic: Crucile PPR pot suferi teste de ciclism termic, unde sunt expuse în mod repetat la temperaturi extreme pentru a evalua rezistența lor la expansiunea termică și contracția. Acest lucru asigură că armăturile nu se prăbușesc sau nu se deformează sub fluctuații de temperatură. Rezistența la fisurare a supratelor: Rezistența materialului PPR la fisurarea stresului de mediu este testată pentru a se asigura că acesta rămâne intact în cadrul sarcinilor variate și condiții de mediu. Acest lucru asigură că armăturile sunt fabricate cu o precizie ridicată, reducând variabilitatea și defectele. Automatizarea erobotică și controlul consecvent al procesului: automatizarea robotică și monitorizarea procesului în timp real asigură o calitate constantă a producției. Sistemele automate reglează parametrii precum viteza de injecție, presiunea și timpul de răcire pentru a menține uniformitatea și a preveni defectele.

Procesul de producție a traversilor PPR implică o selecție atentă a materiilor prime de înaltă calitate, modelarea prin injecție de precizie, controlul strict al calității și tehnologii avansate de fabricație. Respectând aceste procese și standarde, producătorii se asigură că traversările PPR sunt fiabile, durabile și consecvente în calitate, răspunzând nevoilor diverselor aplicații de instalații sanitare și conducte.

简体中文

简体中文